INFOTEC EVO GO

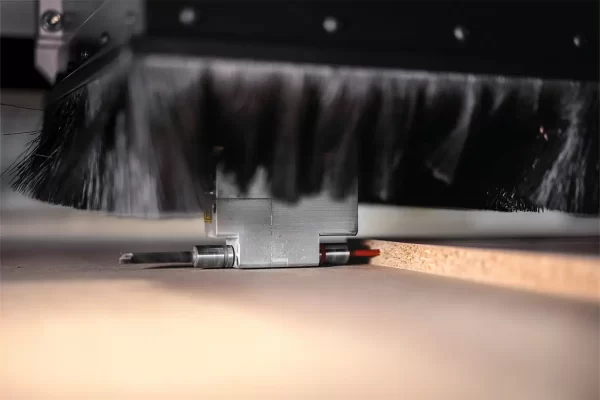

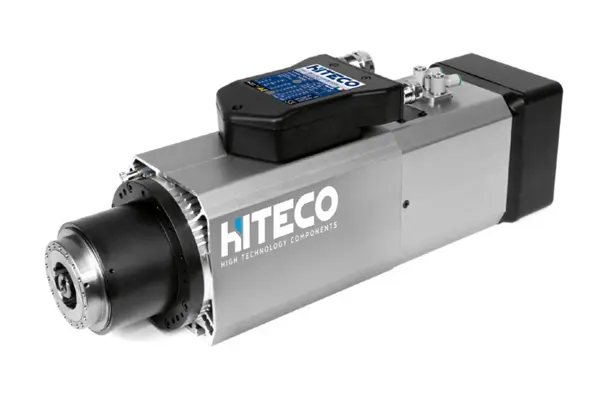

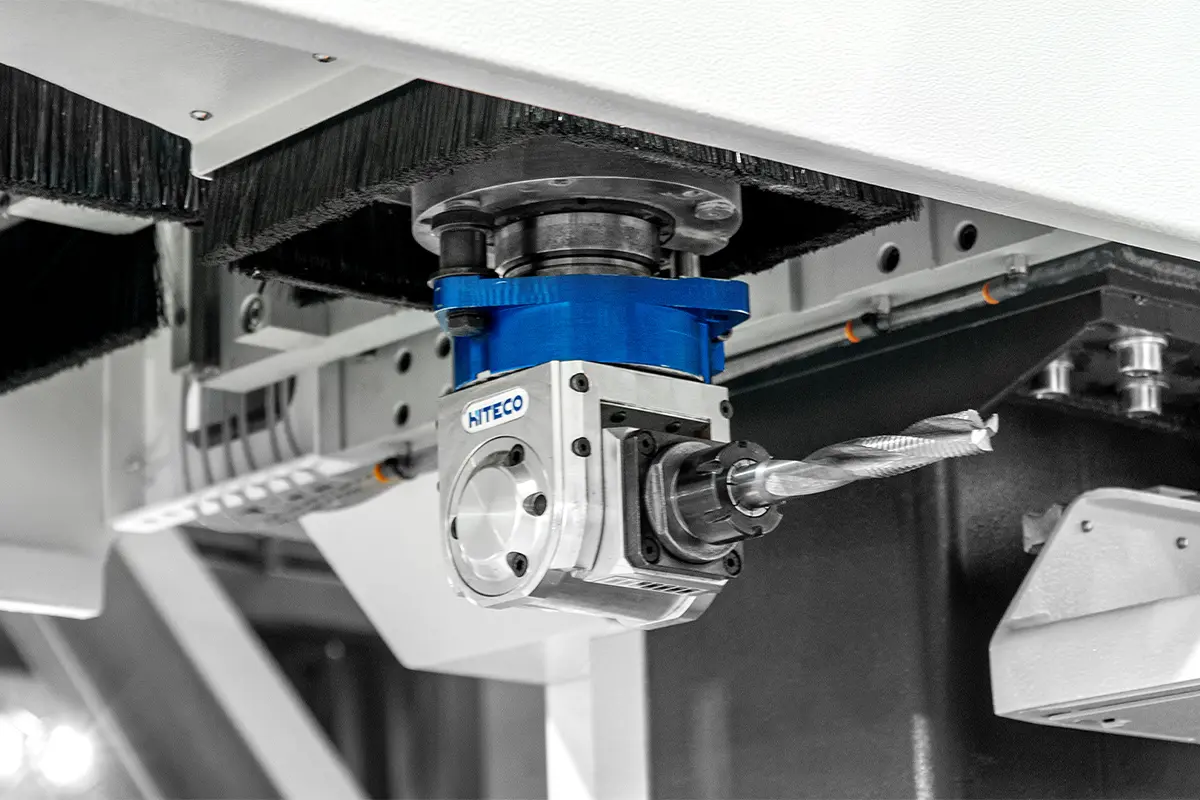

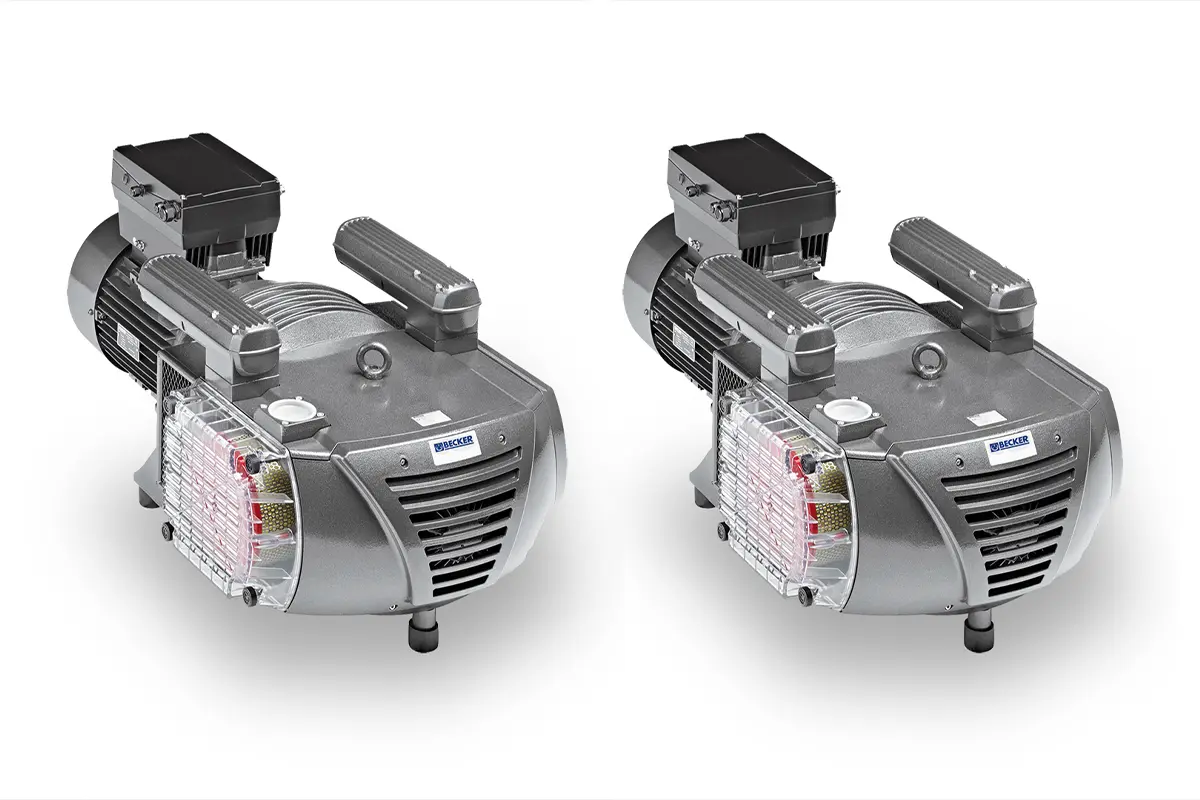

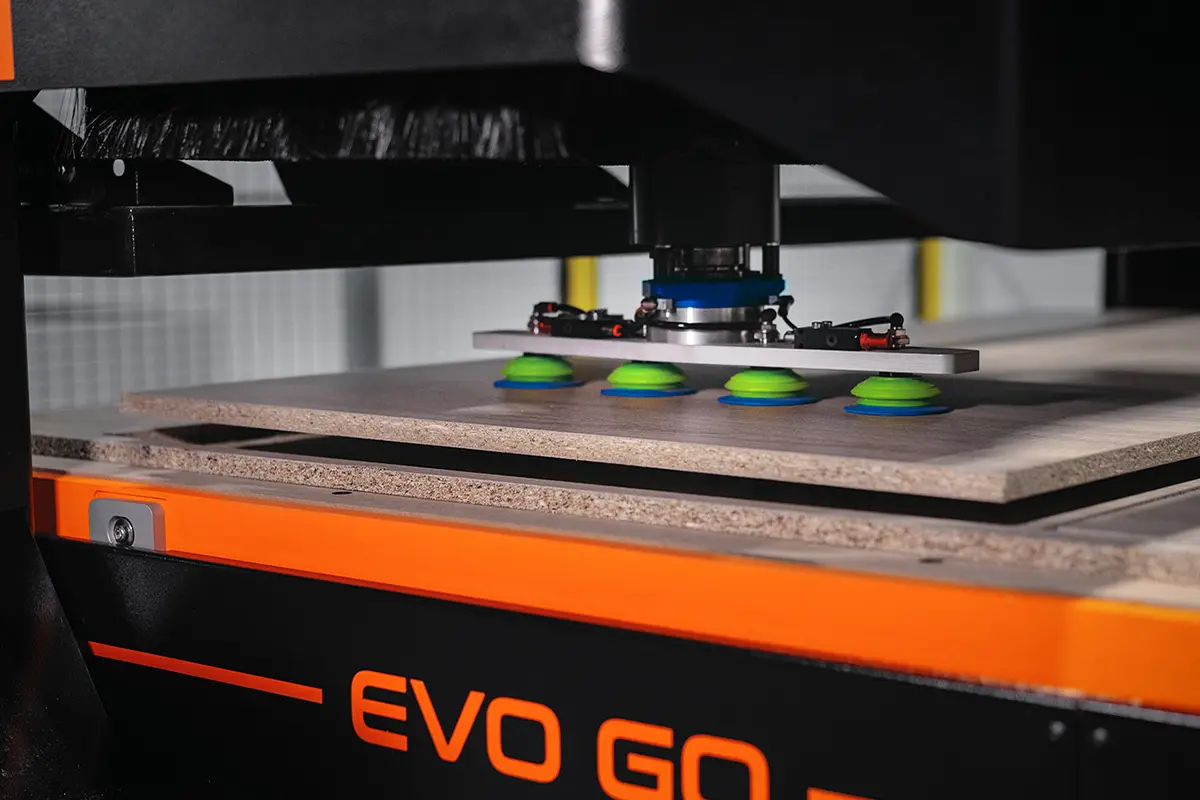

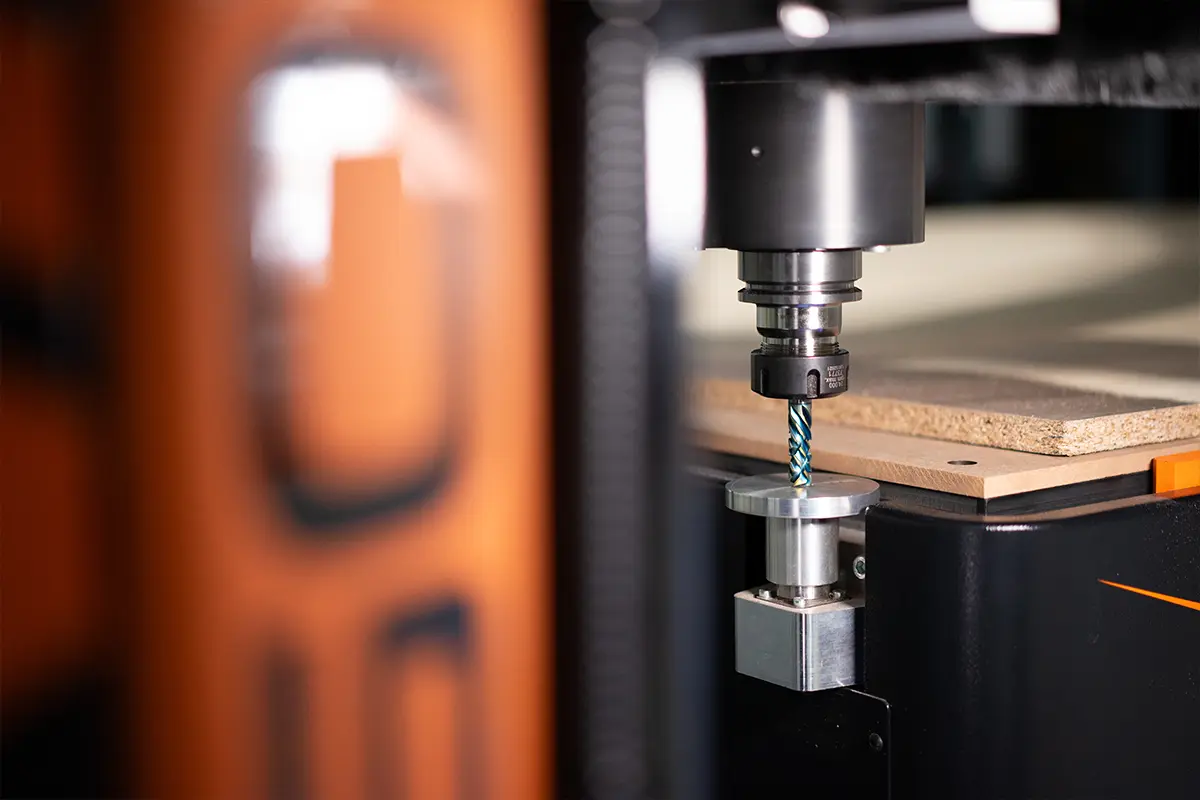

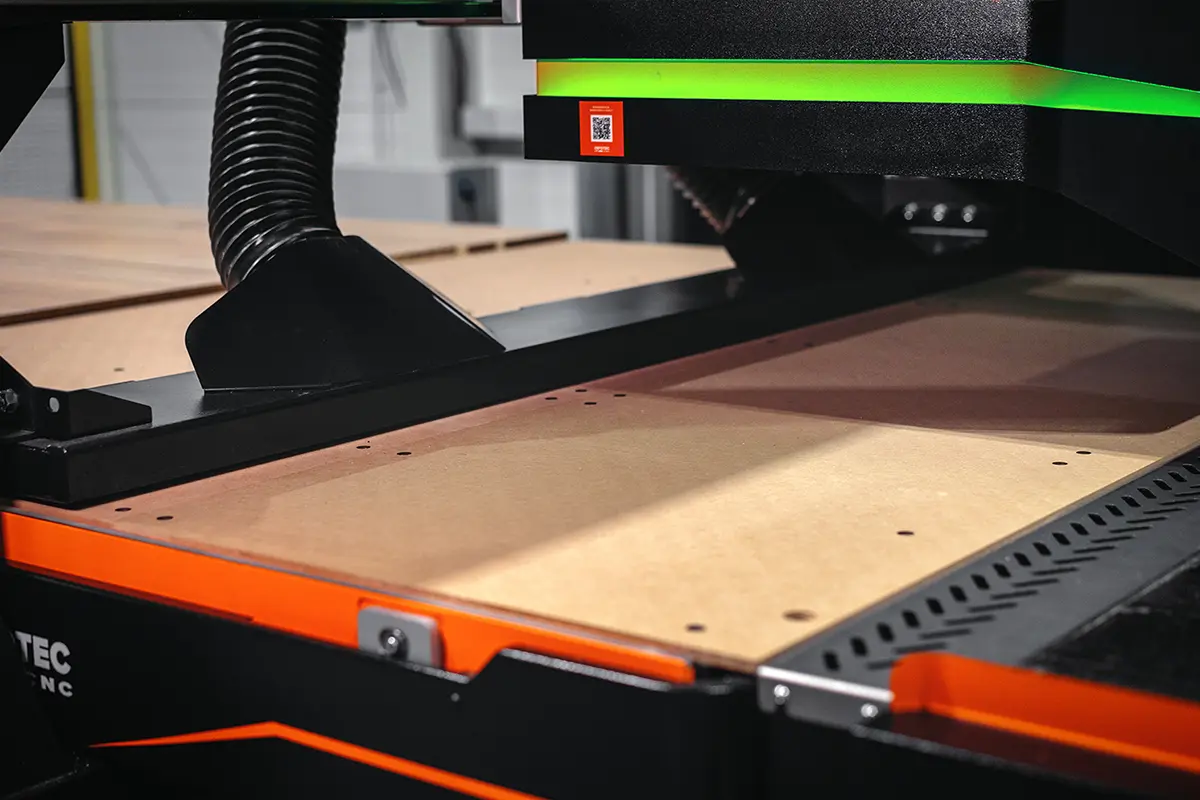

Rewolucyjne InfoTEC EVO GO zostało zaprojektowane z myślą o zwiększeniu efektywności oraz możliwości centrum do nestingu. EVO GO pozwala w jednym nieprzerwanym procesie obróbki przeprowadzić takie operacje jak: rozkrój płyty, wiercenia pionowe oraz wiercenia poziome. A to wszystko bez udziału dodatkowych maszyn czy osób oraz bez tworzenia dodatkowych odpadów pod podejście narzędzia do wiercenia bocznego.